背景與客戶需求

本案例的客戶為一家大型電子製造服務(EMS)提供商。他們的主要需求是利用AI訓練模型,對產品外觀進行高精度、自動化視覺檢測,以確保產品質量。主要檢測項目包括:

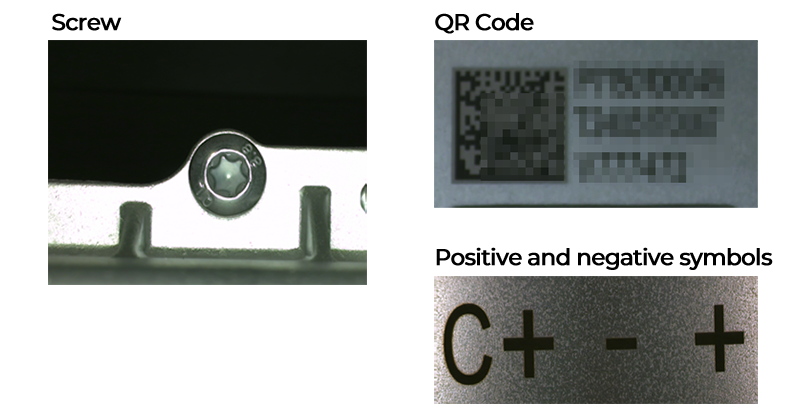

- 螺絲: 檢查是否有螺絲及其是否緊固正確。

- 高壓警告標籤: 確保標籤的放置位置和方向正確。

- 產品標牌標籤: 檢查標籤的位置和對齊情況。

- 通氣閥: 確認安裝正確且沒有缺失的零件。

- 序號(SN)與QR Code比對: 確保產品外殼上刻印的序號與QR Code一致。

常見的缺陷包括:

- 標籤放錯或方向錯誤

- 螺絲缺失

- 通氣閥塞子缺失

- 序號與QR Code不一致

若無法及時識別這些缺陷,將會影響產品質量、密封性,甚至在使用過程中引發安全問題。

挑戰

- 複雜的檢測點: 產品的不同面向有多個檢測區域,傳統的2D工業相機無法有效率地捕捉多角度、多焦點的影像。

- 大量檢測項目: 需檢查多達28個元件,需要快速且準確的解決方案。

- 勞動力限制: 人工檢測費時費力,且容易出現主觀誤差。

解決方案與關鍵技術

為了解決上述挑戰,達明協作機器人整合了視覺技術來實現檢測過程的自動化。具體技術方法包括:

影像技術

使用TM5-900,實現多角度影像捕捉,以滿足客戶需求。內建2D相機(EIH:彩色,支持自動對焦),通過TMflow進行精確定位,並捕捉清晰的檢測影像。協作機器人拍攝的影像會存儲到AI AOI Edge進行分析。

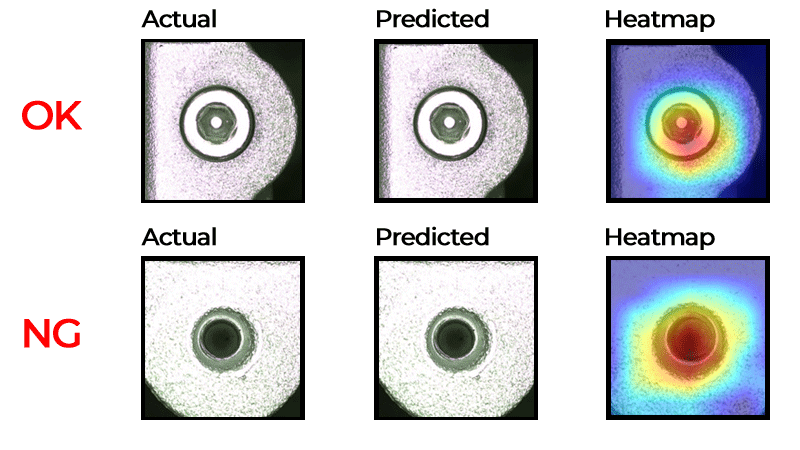

AI驅動的檢測

使用TM AI+Trainer,可在35分鐘內通過50次迭代訓練400張影像,提升檢測精度。此功能使得在生產線上出現判斷錯誤或異常情況時,能快速進行模型再訓練。 系統搭載Intel I7 12700處理器和Nvidia RTX3060顯示卡,能在30秒內完成28個元件位置的AI檢測,滿足生產周期時間(CT)的需求。這大大提高了自動化效率並降低了勞動成本。

檢測工作流程

- 合格 (OK): 檢測結果上傳至生產系統,產品進入下一工站。

- 不合格 (NG): 立即標註瑕疵,提示操作員處理有缺陷的項目。

應用場景與優勢

應用場景:

適用於製造中的高精度視覺檢測任務,包括檢測缺失元件、識別異物以及驗證零部件正確放置。

優勢:

- 自動化: 取代人工操作,降低勞動成本。

- 準確性: 實現超過99%的檢測準確率,誤報率低於1%。

- 效率: 滿足高產量、高循環時間生產線的需求。

結論

達明協作機器人憑藉其創新的視覺技術和基於AI的視覺辨識能力,為客戶提供了一個高效且可靠的自動化視覺檢測解決方案。其檢測準確率超過99%,誤報率低於1%,顯著提高了效率和精度。它克服了傳統檢測方法的局限性,大幅提升了產品質量並降低了生產成本,成為現代智慧製造中的一個標杆應用。