背景與客戶需求

我們的客戶專注於製造高品質音響系統。在其音響組裝生產線中,涵蓋8吋、12吋及15吋型號,確保每顆螺絲牢固鎖附對於結構完整性和聲音表現至關重要。然而,手動組裝過程偶爾會出現螺絲遺漏的情況,導致客戶投訴、昂貴的重工成本以及品牌聲譽的潛在損害。

客戶尋求的解決方案需滿足以下需求:

- 消除因人為疏忽導致的螺絲鎖附錯誤

- 提供即時品質保證,且不影響生產線速度

- 能快速訓練並部署,以適應不同音響型號

挑戰

儘管已制定明確的標準作業程序,生產現場仍面臨以下關鍵挑戰:

- 人為錯誤:手動檢查不一致,特別是在高產量生產時容易疏忽。

- 缺乏追溯性:難以即時追蹤每顆螺絲是否正確鎖附。

- 型號差異:不同音響尺寸(8吋、12吋、15吋)的螺絲位置與數量差異,導致通用的檢查方式不切實際。

這些挑戰凸顯了對一套穩健的自動化檢查系統的迫切需求,該系統需保證100%的螺絲鎖附驗證,並具備最短的設置時間。

解決方案

為了解決此問題,該音響製造商採用了TM AI協作機器人(Cobot)來自動化螺絲鎖附與AI檢測。此解決方案結合工業視覺與AI技術,自動驗證組裝過程中螺絲是否完全鎖附。

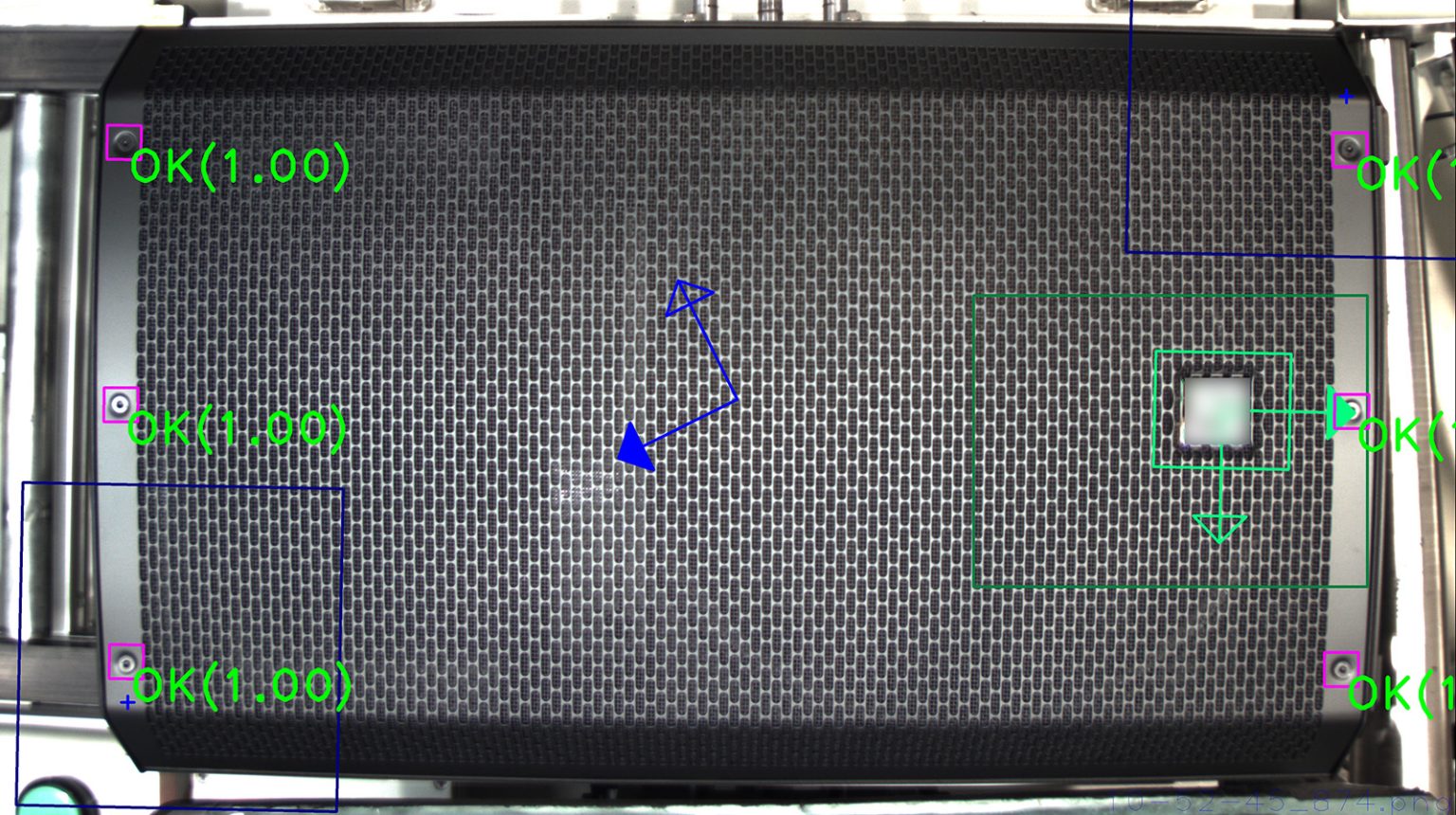

檢查流程始於安裝在組裝線上方的Basler相機,提供音響的俯視影像。該相機與協作機器人整合,當螺絲鎖附完成後,協作機器人啟動Basler相機拍攝影像。這些影像隨後由AI模型分析,檢測並標記任何遺漏或未正確鎖附的螺絲。若發現不合格(NG)產品,系統會自動觸發警報通知操作員。

AI模型訓練

- 訓練時間:約3分鐘

- 使用的AI功能:AI分類

- 數據集規模:100張合格(OK)影像,67張不合格(NG)影像

- 合格產品:通過檢查,進入下一生產階段

- 不合格產品:被標記需重工,防止缺陷產品進入後續流程

成果與效益

- 顯著減少人為錯誤

- 即時警報與自動化驗證

- 快速且高精度的AI模型訓練

透過協作機器人解決方案,客戶大幅減少了因螺絲遺漏導致的客戶投訴與重工情況。該解決方案確保產品品質,同時優化了檢查流程。