背景與客戶需求

在快速變化的電子製造業中,確保產品在包裝前的品質至關重要。一家電子製造產業客戶需要一種高精度且高效率的解決方案,用於檢測印刷電路板 (PCB) 上的損壞或遺失零件。傳統的人工檢測方法難以滿足生產需求,且經常忽略微小的缺陷。

挑戰

- 檢測微小異常:人工檢測在穩定識別 PCB 上的細微缺陷方面具有挑戰性。

- 高產量需求:需要快速且具可擴展性的檢測流程以匹配生產週期。

- 勞動密集型流程:高度依賴人工檢測不僅增加成本,還帶來不一致性。

解決方案與關鍵技術

達明機器人的 TM AI Cobot 提供了一套綜合自動化解決方案,結合先進的影像技術與 AI 分類技術。

-

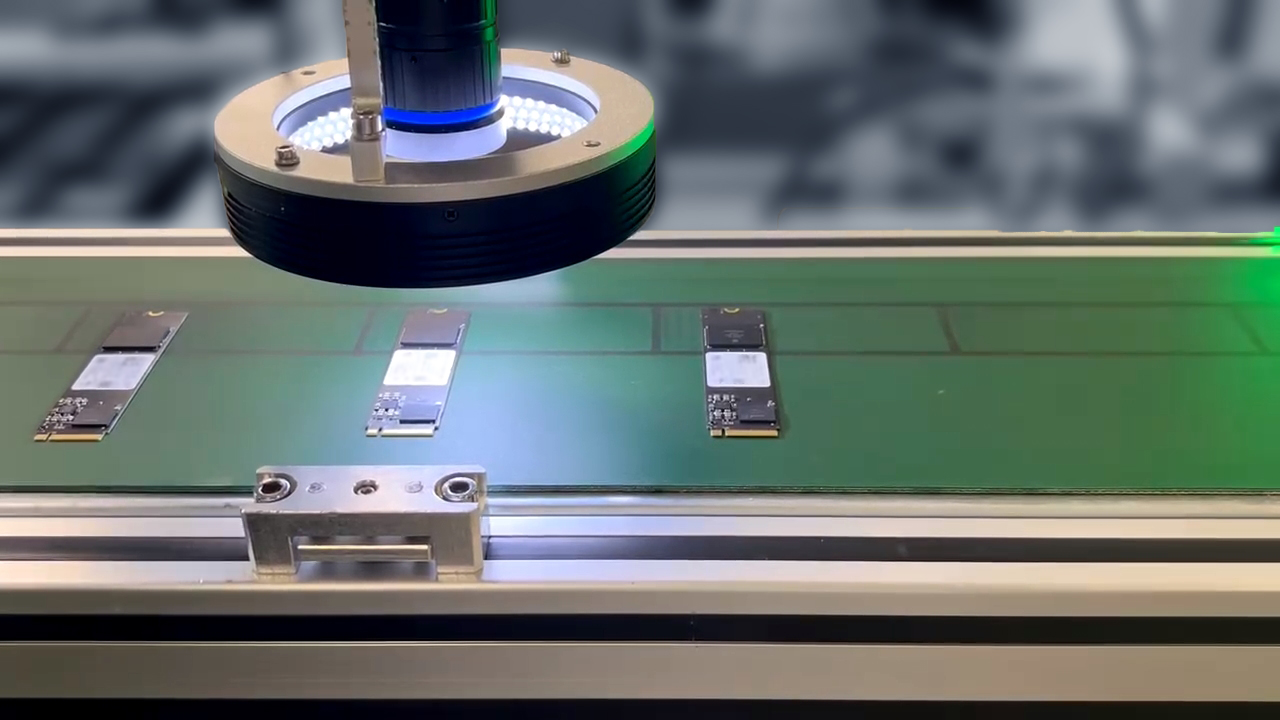

影像與檢測

- Eye-in-Hand (EIH) 相機實現了精準定位,外部相機則進行多點視覺檢測,從多角度捕捉圖像以確保每個零件都被精確檢測。

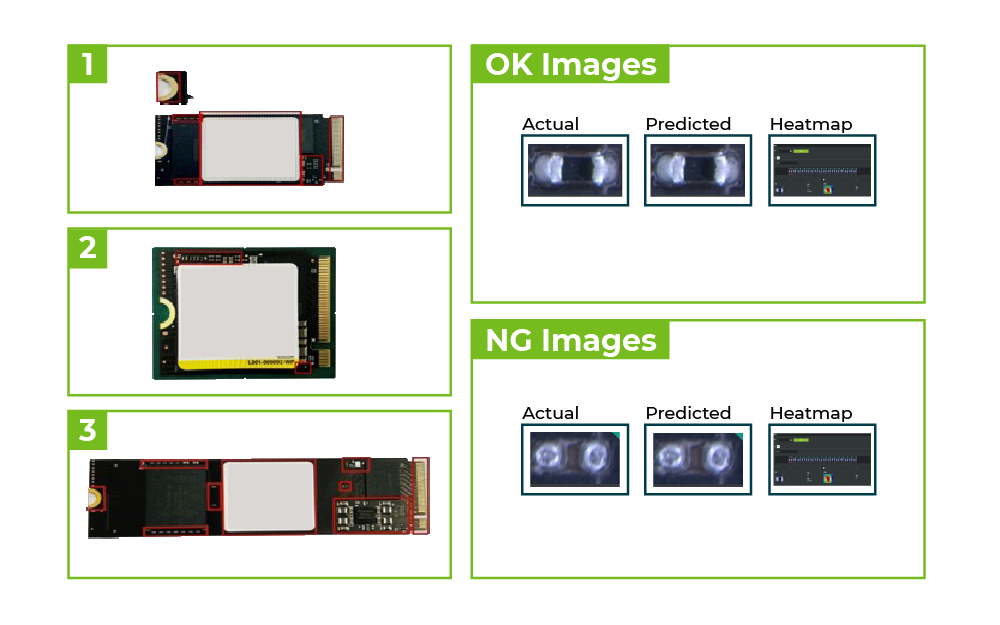

- 圖像透過 AI 模型進行分析,將零件分類為合格 (OK) 或不合格 (NG)。

-

AI 模型訓練

- 利用AI Classification進行運算,使用 70 張圖像數據集進行系統訓練(40 張 OK,30 張 NG)。

- 訓練時間僅需 15 分鐘,實現快速適應生產需求的變化。

-

自動化工作流程

- 合格產品:自動傳送至下一工站。

- 不合格產品:識別後由協作機器人取出,放置於專用循環區進行後續處理。

- 結果經由 AOI Edge 計算後傳送至機器人,執行決策以確保生產流程的連續性。

應用場景

- 包裝前檢測遺失或損壞的零件

- 在生產初期識別細微異常,確保產品品質

效益

-

提升檢測精度

- 檢測精度高達 99.99%。

- 虛報率與誤判率均低於1%,確保檢測結果的可靠性。

-

提高檢測效率

- 自動化提升了檢測速度,將人力需求減少 50%。

- 高速檢測流程與生產週期無縫銜接。

-

降低營運成本

- 減少對人工勞力的依賴,降低成本的同時提升一致性。

結論

該零件檢測解決方案展示了 TM AI Cobot 如何通過智能自動化徹底改變檢測流程。結合 AI 驅動的分類技術與精確的視覺檢測技術,本案例成功證明了在現代生產線中實現卓越效率、精確性和成本效益的可能性。