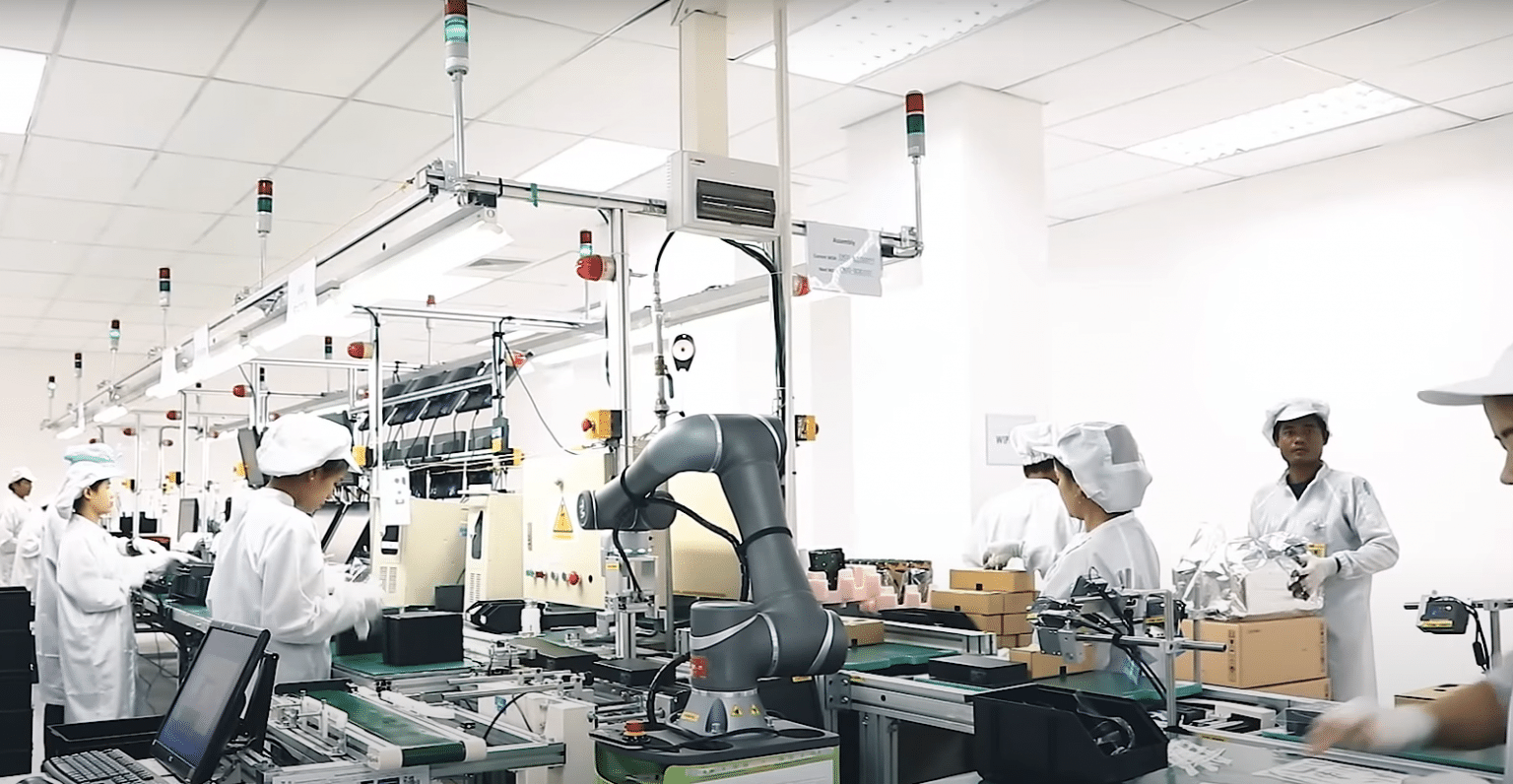

Techman泰国工厂拥有多条SMT和PCB生产线,而为了满足订单需求,引入了TM Robot协作型手臂来提高生产力和制造质量。

「工业4.0 」与「工业自动化」是过去几年在制造业中非常热门的两个话题,这段时间也诞生了许多不同的自动化解决方案帮助企业达成这两项目标。固态硬盘制造商广明光电位于泰国的制造工厂(TMT),便因应这项趋势,在工厂生产线导入其中一项极具创新性的自动化方案 – 协作型机械手臂。

使用协作型手臂提高生产效率、维持质量

对工厂管理者来说较为关注的两项指标大概就是生产效率与生产质量了。在全球化激烈的竞争下,工厂必须找到方法在维持高质量的状态下,尽可能的提升产出以满足市场上的需求。为了达成这一目标,TMT工厂厂长Simon Lin 将目光放到了TM 协作型机械手臂上。

厂长表示:「TMT这里目前有3条SMT生产线及18条组装生产线在运行,这样的生产规模其实是需要大量的人力来管理的。我们主要的目标是要把产能和质量都最大化,后来就想到可以导入达明机器人的手臂。他们手臂的视觉系统和影像辨识功能可以用来做对象辨识,包含大小、形状、颜色都能做到。我们将这项功能跟AOI检测做结合来做NG品的筛选,另外也应用在生产线的对象取放任务中。这些优点都是当初我们决定导入TM Robot的主要原因。」

用有限的成本花费将利益最大化

对企业或工厂管理者来说,一个好的自动化解决方案不止要能满足他们的需求,还必须是操作简便而且容易导入的。TMT总共导入了超过30只TM Robot来执行对象取放、自动贴标、光学检测等任务。而负责这些站别的作业员都必须完整学习如何控制TM Robot。

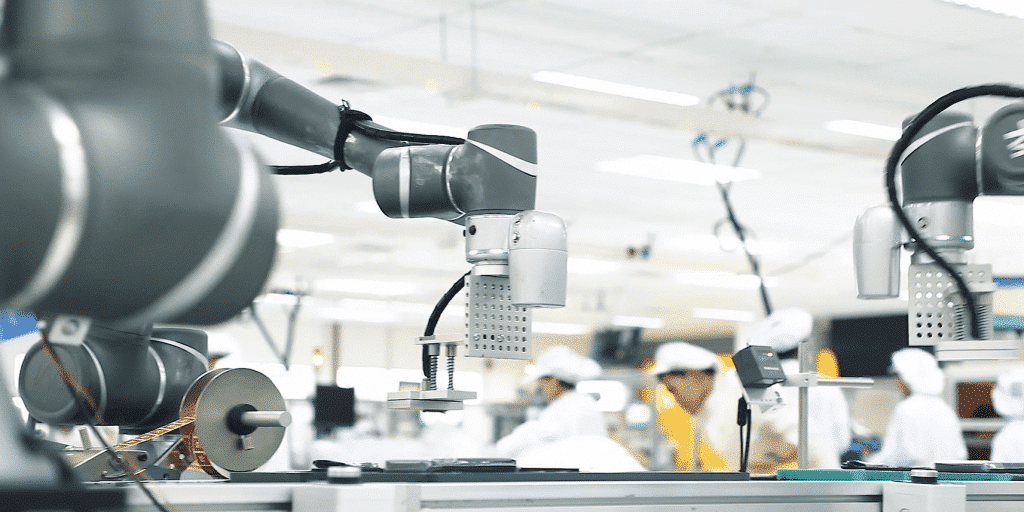

TMT自动化部门的经理Harry Tsou 表示:「TM Robot的操作软件TMflow让我们十分喜爱的一点是它真的让我们在人员训练上节省很多时间,因为软件操作起来十分直觉并具有逻辑性,我们的操作员没有花太多时间便能熟悉操作方式而且能编辑出符合工站需求的手臂动作流程。除此之外,TM Robot还有一项我们认为它比起其他手臂更具优势的地方,就是它内建的智能视觉系统。内建的视觉系统加上手拉教导功能,让我们可以花很短的时间就整合进生产线。」根据TMT的统计,导入TM Robot所花费的成本在导入后的半年内就已经回收了将近80%。

TM Robot 不只是帮助工厂提升生产效率和质量一致性,也让工厂管理者在进行产线的调整和优化时可以更弹性,同时工厂员工的安全性也是受到保障的,不会因为跟手臂处在同个环境而产生危险。不管对工厂管理者还是员工来说都是个双赢的结果。