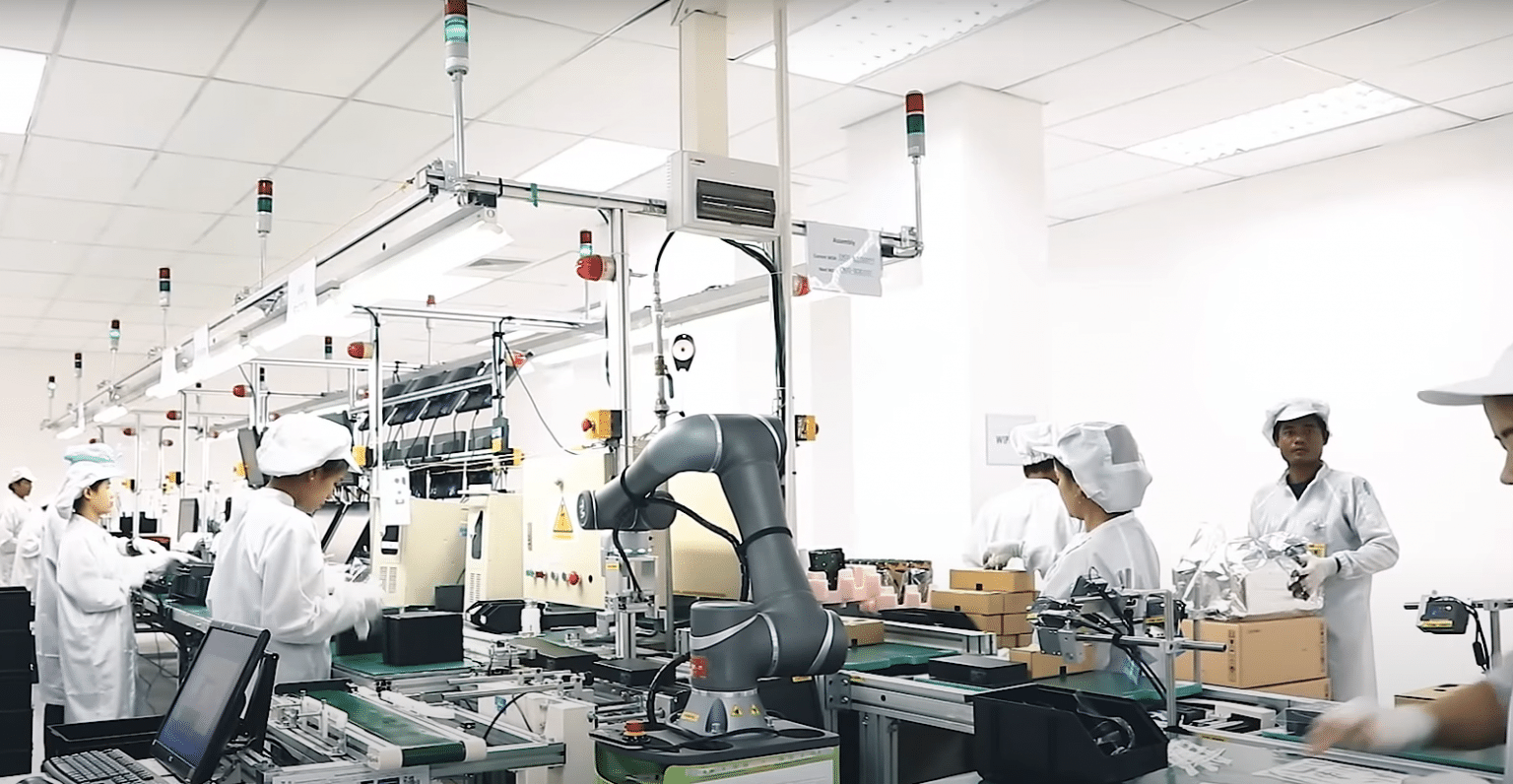

Die Techman Thailand Factory verfügt über mehrere SMT- und Leiterplatten-Produktionslinien. Um mit der Nachfrage Schritt halten zu können, wurde der TM Robot eingeführt, um die Produktivität und die Produktionsqualität zu verbessern.

Industrie 4.0 und Industrieautomatisierung sind zwei Begriffe, die in den letzten Jahren in der Fertigungswelt sehr populär geworden sind. Verschiedene Automatisierungslösungen wurden entwickelt, um Unternehmen und Fabriken beim Erreichen dieser Ziele zu unterstützen. Techman Thailand, ein Unternehmen von Quanta Storage Inc., das Halbleiterlaufwerke herstellt und in der SMT-Produktion tätig ist, entschied sich, eine der innovativsten Lösungen in ihre Produktionslinie zu implementieren: den kollaborativen Roboter.

Dank kollaborierender Roboter zu mehr Effizienz und Qualität

Für Betriebsleiter ist die Produktionseffizienz und die Produktionsqualität ausschlaggebend. In einem globalen, wettbewerbsintensiven Umfeld müssen Betriebe einen Weg finden, dem Kunden innerhalb einer begrenzten Zeit so viele hochwertige Waren wie möglich zu liefern. Um dies zu erreichen, wurde Simon Lin, der Werksleiter von TMT Factory, auf die kollaborativen Roboter der TM-Serie aufmerksam.

“Hier bei TMT haben wir derzeit 3 SMT-Produktionslinien und 18 Montagelinien, um die Nachfrage von Quanta Storage Inc. zu decken. Es erfordert einen hohen Personalaufwand, um eine Produktionsstätte dieser Größenordnung zu verwalten. Unser oberstes Ziel ist es, sowohl die Produktivität als auch die Qualität zu maximieren, sodass wir uns für TM Robot entschieden haben,” sagt Simon Lin. “Dank der Vision-Funktion und der Bilderkennungstechnologie von TM Robot sind sie jetzt in der Lage automatisiert Objekte zu identifizieren, einschließlich ihrer Größe, Form und Farbe. Wir können diese Funktionen mit der AOI-Anwendung kombinieren, so dass die Cobots fehlerhafte Objekte von den guten aussortieren und darüber hinaus die Bahnplanung und Pick-and-Place-Operationen durchführen können. Das sind die Hauptgründe, warum wir TM Robot in unserer Produktion einsetzen.”

Maximierung der Vorteile bei begrenzten Implementierungskosten

Für Unternehmens- oder Werksleiter muss eine gute Automatisierungslösung nicht nur ihren Bedürfnissen entsprechen, sondern auch einfach zu implementieren und zu bedienen sein. Bei TMT werden mehr als 30 TM Robots an den Arbeitsplätzen eingesetzt, die Aufgaben wie das Entnehmen und Platzieren von Gegenständen, das Etikettieren und die optische Inspektion ausführen. Bei all diesen Cobots müssen die Bediener genau wissen, wie sie diese bedienen und steuern können.

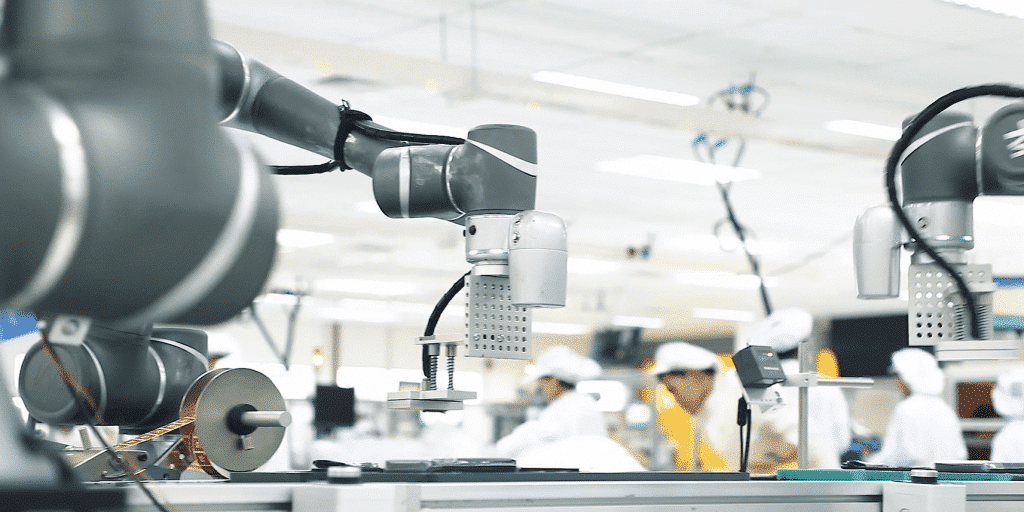

“Eine Sache, die uns an TM Robot überzeugt, ist seine Betriebssoftware – TMflow. Sie reduziert den Zeitaufwand für die Schulung unserer Bediener erheblich. Die Software ist sehr intuitiv und logisch aufgebaut, sodass unsere Bediener sie sehr schnell erlernen können. Die Zeit, um sich mit den Bearbeitungsaufgaben an der Produktionslinie mit diesen Robotern vertraut zu machen, wird so drastisch reduziert”, sagt Harry Tsou, Leiter der TMT-Automatisierungsabteilung. “Ein weiteres Merkmal, das wir für den größten Vorteil des TM Robots halten, ist seine integrierte intelligente Vision-Funktion. Dadurch ist der Cobot in der Lage, verschiedene Objekte zu identifizieren. In Kombination mit TMflow und der handgeführten Lernfunktion sind wir in der Lage, die kollaborierenden Roboter in kürzester Zeit in unsere Produktionslinie zu integrieren.” Laut Tsou hat TMT innerhalb von 6 Monaten nach der Implementierung der TM-Robots 80% der Implementierungskosten amortisiert.

Die kollaborierenden Roboter von TM Robot tragen somit nicht nur dazu bei, die Produktivität des Betriebs und die Qualität kontinuierlich zu verbessern, sondern ermöglichen es den Betriebsleitern auch, die Produktionslinie flexibler anzupassen und die gesamte Produktion zu optimieren. Und neben all diesen Vorteilen können die Arbeiter sicher arbeiten, wenn sie sich im selben Raum wie die Cobots befinden. Die Implementierung von Cobots ist somit sowohl für die Betriebsleiter als auch für die Angestellten ein großer Schritt in das Arbeitsumfeld der Zukunft.